La línea sirve para la producción de los piensos extruidos para aves, peces, ganado, cerdos, caballos. La productividad de 150 kg / h.

El uso del alimento extruido:

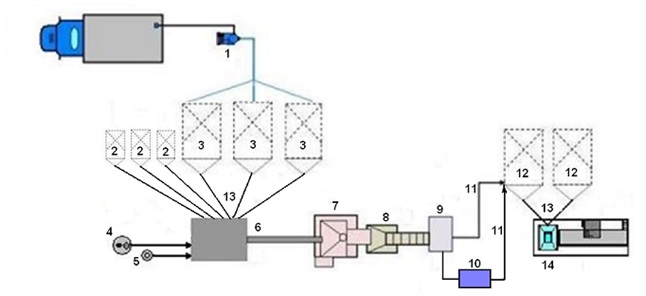

1 – Transportador neumático de grano;

2 – tolva para ingredientes finos (1 metro cúbico) – 3 pzs.

3 – tolva para cereales (8 m3 - 6 toneladas de grano)– 3 pzs.

4 – tolva de aditivos sueltos;

5 – depósito para aditivos líquidos;

6 – mezclador con la cinta transportadora de husillo

7 – extrusora forrajera

8 – transportador;

9 – triturador

10 – granulador

11 – transportador neumático;

12 – tolvas de almacenaje (5 m3) 2 pzs.

13 – cinta transportadora de husillo (6 pzs.);

14 – máquina de empaque en los sacos de 5 a 50 kg;

15 – panel-unidad de control automático de la línea.

Los componentes de la línea pueden cambiarse a petición del cliente (el número de las tolvas para la materia prima puede cambiarse en función del número de los componentes del producto).

Breve descripción de la producción de piensos extruidos.

Los componentes de granos de partida desde el automóvil u otro vehículo usando un transportador neumático móvil (1) (cargador neumático) se cargan en la tolva de almacenamiento (3). El cargador neumático es una unidad móvil con los tubos de rápido montaje. De acuerdo con la receta dada del alimento, el forraje de grano desde las tolvas por las cintas transportadores de husillo se entrega en el mezclador (6), instalado en las celdas de carga, que fijan y controlan la dosis entrante del ingrediente.

Están previstas las tolvas adicionales (2) para los ingredientes necesarios para la producción del alimento para peces (harina de carne y hueso, harina de pescado, levadura forrajera). Además, tiene previsto un sistema de introducción de los suplementos dietéticos. Para esto desde la tolva de aditivos secos (4), por medio de la cinta transportadora de husillo los aditivos van suministrados al mezclador de acuerdo con la cantidad estrictamente predeterminada. Se puede usar los aditivos líquidos. En este caso se aplica el depósito para la introducción de los aditivos líquidos (5). También está prevista la introducción sincrónica de los aditivos mencionados. La dosis de los aditivos se mide estrictamente por el mezclador. En el panel de control se elige una opción que excluye el inicio de la mezcla de los ingredientes, hasta que no sea introducida la cantidad predeterminada de peso de cada componente, lo que permite excluir el incumplimiento de la receta tecnológica.

Cuando todos los ingredientes en el mezclador alcanzan los parámetros deseados de peso (de acuerdo con la receta, dada para la unidad de control), comienza el proceso de mezcla.

La capacidad del depósito del mezclador es de 210 dm3. El peso de una mezcla se ajusta de 50 a120 kg. El tiempo de mezclado es de 5 – 10 minutos. Con el rendimiento de la línea 150 kg/h, el peso óptimo de una mezcla es entre 50 y 75 kg, que es 3 y 2 ciclos por hora respectivamente.

Después de la terminación del proceso de mezclado, a través de la cinta transportadora de husillo la materia prima va entregada a la tolva de la extrusora (7). Después de la terminación de la descarga, el mezclador empieza el nuevo ciclo de la carga y mezclado. Mientras tanto el producto desde la tolva se dosifica en la extrusora. La extrusora funciona sin interrupción, ya que la materia prima de carga oportunamente desde el mezclador a la tolva de la extrusora gracias al dispositivo de control de llenado, lo que evita el vaciado completo de la tolva en el proceso de operación de la extrusora. Además, este controlador para la carga, cuando la tolva esté llena. El rendimiento del mezclador es mucho mejor que el rendimiento de la extrusora, lo que también contribuye a una operación continua de la línea.

Durante la extrusión de los granos se produce una breve exposición a la temperatura y presión, causando la transformación profunda de la estructura y propiedades de los nutrientes. Obtenemos el alimento estructurado, que tiene altas cualidades nutritivas y gustativas. En poco tiempo todos los componentes se mezclan, se comprimen, se trituran, se calientan, se cuecen, se esterilizan y se forman. El cambio brusco de la presión a la salida del producto desde el cañón de la extrusora conduce a transformaciones profundas: se rompen las paredes celulares y los enlaces químicos, se cambia la estructura de la materia prima, se destruye la microflora (bacterias, hongos). El tratamiento de extrusión aumenta la digestibilidad del producto debido a la transición en una forma de fácil digestión de los componentes de materia prima tanto de origen animal, como vegetal.

El producto extruido a través de la cinta transportadora (8) va suministrado al triturador (9) para la trituración. El extruido triturado con el transportador neumático (11) se carga en las tolvas (12). En caso de producción de los alimentos para peces, después de la trituración el producto va suministrado al granulador (10) para la granulación. El extruido triturado con el transportador neumático (11) se carga en las tolvas (12).

La etapa final de la línea de producción es el empaque del producto. Desde la tolva el producto con ayuda de la cinta transportadora de husillo (13) va entregado a la máquina semi-automática de empaque (14), equipada con el dosificador, transportador y la máquina de coser sacos. El peso de la dosis es ajustable, el peso máximo es 25 kg.

Especificaciones técnicas: